Наш портал - это компас в мире товаров и услуг города Рязани. Мы собираем наиболее полную информацию обо всех товарах и услугах нашего города. На страницах нашего сайта вы можете высказать свое мнение и почитать мнение других посетителей, для того, чтобы не обмануться в качестве сервиса.

Обзор игрового автомата Hercules Unleashed Dream Drop от Relax Gaming

Один из топовых разработчиков в индустрии онлайн гемблинга Relax Gaming объявил о релизе нового игрового автомата. Официально гемблеры могут играть в online slot Hercules Unleashed Dream Drop с 23 января 2024 года. Новый релиз от провайдера обещает интересную игровую механику, много захватывающих бонусных функций и интересный геймплей с хорошими выплатами – один раз за каждые три вращения барабанов.

Индийская ярмарка в лицах

Солнце и жара Индии ворвались в снежную холодную Рязань. Яркие краски и запахи благовоний, смуглокожие красавцы из заморских стран, умелые купцы, привезшие горы товара. У всех рязанцев был полноценный шанс окунуться среди зимы с головой в самый настоящий индийский базар.

Индийская ярмарка в Рязани в ТЦ Премьер!

Наш фотограф побывал на этом пиршестве духа и представил подробный отчет. Репортаж об ассортименте ярмарки мы уже делали в прошлом году, особо он с тех пор не изменился, поэтому на этот раз сосредоточились на людях, очаровательных индусах и прекрасных русских девушках в восточных одеяниях. Читать полностью

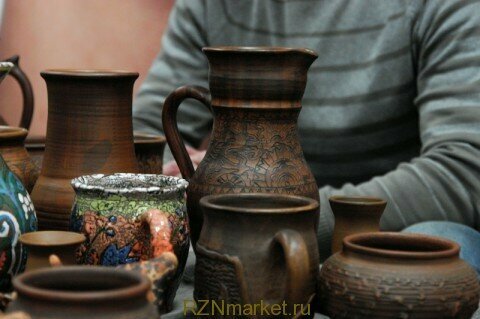

Ярмарка мастеров в “Барсе”

Не перевелись еще мастера и мастерицы на земле Русской! Очень приятно и отрадно наблюдать, что русское ремесленничество поднимает голову и мы можем наблюдать первые неловкие шаги, зарождение нового класса людей – ремесленников, которые были уже однажды, но испарились.

К слову сказать, по всему миру ремесленники пользуются заслуженным уважением, ведь именно они сохраняют культуру народа. К сожалению, на протяжении последних лет фактически уничтожалось мебельное, кузнечное, домостроительное, ткацкое, гончарное, мелкое ручное производство – и найти хорошего гончара или мебельщика – задача для любого современного российского города не тривиальная.

Именно поэтому я, например, как гражданин своей страны, рад, что ремесленники появляются снова, есть спрос на их продукцию, господа, это шикарно и мы обязаны поддержать умельцев рублем! Благо, что возможность такая есть у всех рязанцев.

Сегодня последний день ярмарки мастеров, проходящей в Барсе на Московском шоссе, и вы еще можете успеть купить что-нибудь очень интересное для себя или в подарок. Если же не успеете – не беда, я выкладываю контактные данные мастеров и мастериц, которых встретил там, и вы сможете связаться с ними напрямую и купить интересующую вас вещь. Читать полностью

Тысяча рублей за десятирублевую монету!

Именно такая фраза стояла на небольшого вида визитке, которую мне всучила девушка около подземного перехода. Да, именно так – монета со штемпельным блеском в 10 рублей, т.е. монета не бывшая в употреблении, либо не сумевшая за время употребления потускнеть, обменивается СКБ-банком на 1000 рублей!

Именно такая фраза стояла на небольшого вида визитке, которую мне всучила девушка около подземного перехода. Да, именно так – монета со штемпельным блеском в 10 рублей, т.е. монета не бывшая в употреблении, либо не сумевшая за время употребления потускнеть, обменивается СКБ-банком на 1000 рублей!

Все помнят акцию этого же банка, когда монеты достоинством в два рубля от 2003 года покупались за 5 000 рулей. Расчет был верен, в 2003 году было выпущено не так много монет, шумиха же вокруг предложения банка поднялась немалая, банк получил свою долю входящих ссылок, заметок и упоминаний в новостях СМИ всех калибров и мастей. PR-отделу банка можно только поаплодировать.

Я помню как и сам перебирал в обязательном порядке всю мелочь, которая попадало мне в карман, перебирала всю мелочь и жена, работающая кассиром в крупном магазине. Но заветные монеты нам так и не попались.

Видимо, руководствуясь мнением, что проторенная дорожка всяко лучше непроторенной, банк решил свой ход повторить. На этот раз с 10-рублевой монетой. Ну они то точно завалялись, быстро перебрав содержимое карманов я нашел искомое – отличная новенькая 10-рублевая монета. Осталось только сходить в банк и поменять ее на тысячную купюру. Ну, т.е. я понимаю, что банк где-то хочет меня нае.. наколоть, мне просто интересно как. Читать полностью

«Кронверк Синема» в Виктория Плаза

Сегодня, 21 сентября состоится открытие еще одного многозального кинотеатра в г. Рязани – Кронверк Синема.

На сегодня в Рязани насчитывается уже 6 современных многозальных кинотеатров, а ведь еще несколько лет назад не было ни одного! Осталось дождаться момента, когда из-за высокой конкуренции кинотеатры начнут бороться за зрителя понижением цены и повышением качества обслуживания.

Кинотеатр функционирует на четвертом этаже торгового центра Виктория Плаза.